Effizienz, Präzision und Kosteneinsparungen – all das verspricht die automatisierte Lagerhaltung. Doch neben ihren vielen Vorteilen gibt es auch Nachteile, die Unternehmen berücksichtigen müssen. In zahlreichen Branchen ist sie heute bereits unverzichtbar. Welche Möglichkeiten bietet die Automatisierung Ihrer Lagerprozesse, und wo liegen ihre Grenzen? Wir beleuchten die Vor- und Nachteile der automatisierten Lagerhaltung und zeigen auf, für wen sich der Einsatz dieser modernen Lagerlösungen lohnt.

Was ist automatisierte Lagerhaltung?

Automatisierte Lagerhaltung nutzt moderne Technologien, um Prozesse zu standardisieren, effizienter zu gestalten und Fehler zu minimieren. Dabei arbeiten Software und Hardware zusammen, um Lagerflächen optimal zu nutzen, Durchlaufzeiten zu verkürzen und den Warenfluss präzise zu steuern. Kernstück ist die Lagerverwaltungssoftware, die alle Warenbewegungen koordiniert und Kapazitäten optimal verwaltet.

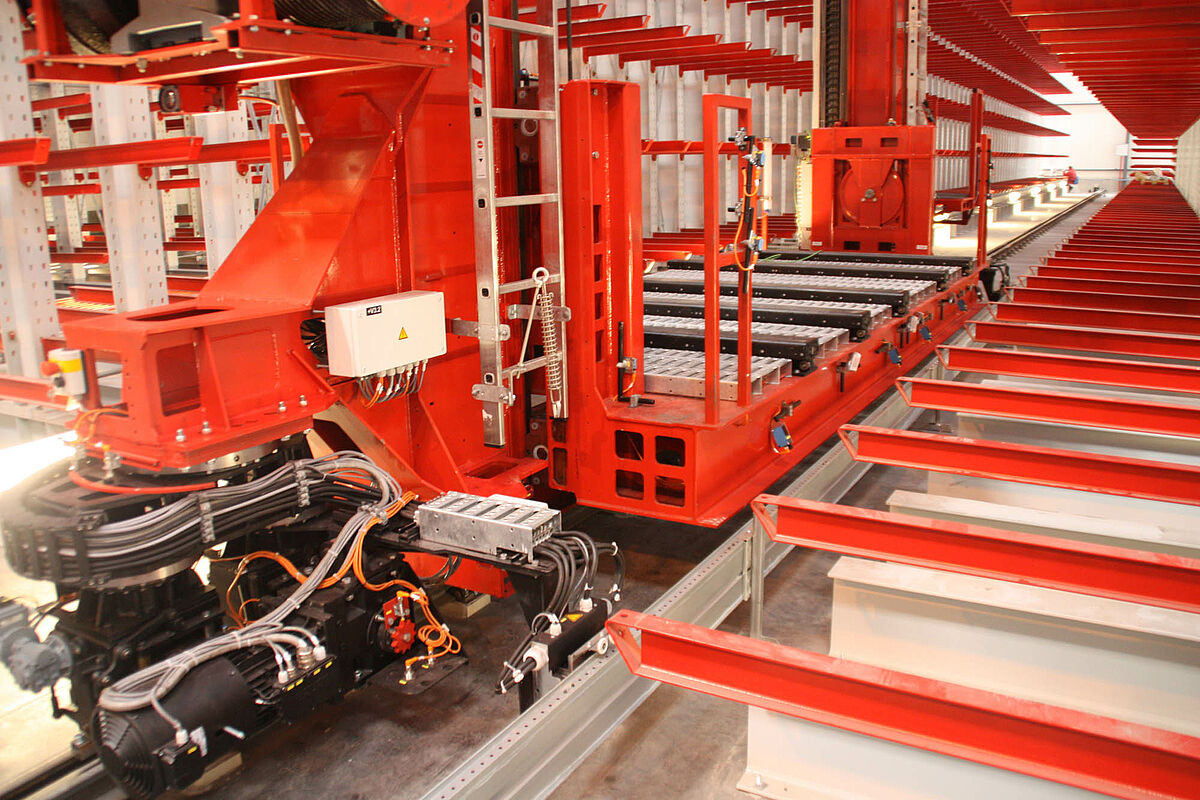

Typische Komponenten automatisierter Systeme sind Regalbediengeräte, fahrerlose Transportsysteme (FTS) und Kommissionierlösungen, die Aufgaben wie Einlagerung, Auslagerung und Versand übernehmen. Je nach Grad der Automatisierung unterscheidet man zwischen teil- und vollautomatisierten Lagern. Teilautomatisierte Systeme unterstützen die manuelle Arbeit, während vollautomatisierte Lösungen sämtliche Prozesse eigenständig abwickeln und rund um die Uhr einsatzbereit sind.

Beispiele für automatisierte Lagerlösungen

Ein typisches Beispiel für ein automatisches Lagersystem sind Hochregallager, die durch ihre vertikale Bauweise die verfügbare Lagerfläche maximal ausnutzen. Sie kommen häufig in Branchen wie der Metallverarbeitung oder im Großhandel zum Einsatz. Automatische Kleinteilelager hingegen sind speziell für kleinere Produkte konzipiert. Sie werden häufig in der Elektronik- oder Konsumgüterindustrie genutzt. Modulare Behältersysteme und präzise Shuttles sorgen hier für eine schnelle und fehlerfreie Kommissionierung.

Eine weitere innovative Lösung stellen fahrerlose Transportsysteme dar. Die autonomen Fahrzeuge transportieren Güter innerhalb des Lagers oder zwischen Lager- und Produktionsbereichen. Sie navigieren mithilfe von Sensoren oder Karten und gewährleisten einen sicheren Betrieb, selbst in dynamischen Umgebungen.

Automatisierte Lagerhaltung: Vorteile

Die Automatisierung von Lagerprozessen bietet zahlreiche Vorteile, die weit über eine reine Zeit- und Kostenersparnis hinausgehen. Durch den Einsatz moderner Technologien können Lager effizienter betrieben, Arbeitsabläufe optimiert und die Sicherheit für Mitarbeiter erhöht werden. Diese Vorteile machen automatisierte Lagerlösungen besonders attraktiv für Unternehmen, die auf Präzision, Skalierbarkeit und Nachhaltigkeit setzen.

Effizienz steigern

Automatisierte Systeme ermöglichen eine deutlich schnellere Abwicklung von Lagerprozessen im Vergleich zur manuellen Arbeit. Die Regalbediengeräte und fahrerlosen Transportsysteme lagern Waren präzise und innerhalb kürzester Zeit ein und aus.

Unternehmen mit hohem Warenumschlag erhöhen ihre Prozessgeschwindigkeit und nutzen die begrenzte Lagerfläche mit der automatisierten Lagerhaltung optimal.

Kosten sparen

Automatisierte Lagerhaltung senkt die Betriebskosten dauerhaft. Maschinen übernehmen manuelle Tätigkeiten. Dadurch benötigt das Unternehmen weniger Personal. Gleichzeitig reduzieren die Systeme Fehler bei der Kommissionierung und Verwaltung der Bestände. Dieser Vorteil vermeidet Kosten durch Fehlmengen oder Retouren.

Sicherheit erhöhen

Automatische Lagersysteme erhöhen die Sicherheit im Betrieb, weil Maschinen risikoreiche Aufgaben übernehmen. Das senkt das Unfallrisiko für Lagermitarbeiter erheblich. Fahrerlose Transportsysteme und automatisierte Regalbediengeräte verhindern den direkten Kontakt zwischen dem Personal und beweglichen Lasten. Auch Arbeiten in großer Höhe oder in extremen Temperaturen lassen sich mit automatisierten Systemen sicher durchführen. Zudem erkennen Sensoren und Schutzmechanismen mögliche Gefahren frühzeitig und stoppen Abläufe automatisch, wenn es nötig ist. Automatisierung schützt die Mitarbeiter demnach vor akuten Verletzungen und entlastet sie bei monotonen oder körperlich anstrengenden Tätigkeiten.

Skalieren

Automatisierte Lagerlösungen wachsen mit den Anforderungen eines Unternehmens. Wenn der Betrieb wächst, neue Produkte ins Sortiment kommen oder saisonale Spitzen auftreten, lassen sich die Systeme leicht erweitern. Unternehmen können Shuttles, Förderbänder oder Regale ergänzen, ohne bestehende Prozesse zu unterbrechen. Diese Flexibilität macht automatisierte Systeme zu einer zukunftssicheren Lösung.

Nachhaltig handeln

Automatisierte Lagerlösungen fördern Nachhaltigkeit durch effizientere Abläufe. Intelligente Systeme schalten Beleuchtung und Maschinen nur dann ein, wenn sie wirklich gebraucht werden. Das spart Energie und senkt die Betriebskosten. Präzise Bestandsverwaltungen verhindern Überproduktionen und reduzieren unnötige Transporte. Dadurch sinkt auch der CO₂-Ausstoß.

Automatisierte Lagerhaltung: Nachteile

Trotz ihrer zahlreichen Vorteile bringt die Automatisierung auch Herausforderungen mit sich. Unternehmen sollten diese sorgfältig abwägen, bevor sie in entsprechende Systeme investieren.

Hohe Anfangsinvestitionen

Automatisierte Lagerlösungen bringen hohe Anschaffungskosten mit sich. Unternehmen investieren in Technik, Planung und Aufbau. Oft sind die Anlagen auf Spitzenauslastungen ausgelegt, um saisonale oder unerwartete Spitzen zu bewältigen. Auch in Zeiten mit geringem Auftragsvolumen bleiben die Fixkosten bestehen. Zusätzlich entstehen laufende Ausgaben für Wartung, Reparaturen und Energie. Diese Belastungen treffen vor allem kleine und mittelständische Unternehmen.

Technische Abhängigkeit

Unternehmen machen sich bei automatisierten Systemen oft von Lieferanten abhängig. Die Technik stammt häufig von verschiedenen Anbietern. Dadurch werden Wartung und Koordination erschwert. Ersatzteile, Erweiterungen oder Optimierungen werden meist nur über den ursprünglichen Lieferanten bezogen. Das führt zu höheren Kosten und weniger Spielraum bei Vertragsverhandlungen.

Eingeschränkte Flexibilität

Automatisierte Lagerlösungen sind weniger flexibel als manuelle Systeme. Einmal installiert, bestimmen sie langfristig, wie Prozesse und Flächen genutzt werden. Änderungen, z.B. bei neuen Produkten oder geänderten Auftragsstrukturen, lassen sich nur mit großem Aufwand und hohen Kosten umsetzen. Unternehmen, die sich schnell anpassen müssen, verlieren dadurch an Agilität.

Veränderung der Arbeitswelt

Die Automatisierung verändert die Arbeit im Lager grundlegend. Traditionelle manuelle Tätigkeiten fallen weg. Auf der anderen Seite steigt der Bedarf an Fachkräften für Wartung und Steuerung. Mitarbeiter müssen geschult oder umgeschult werden. Diese Veränderung erfordert zeitliche und finanzielle Ressourcen.

Für wen lohnt sich automatisierte Lagerhaltung?

Automatisierte Lagerhaltung hat Vorteile und Nachteile für Unternehmen. Jedes Unternehmen wägt ab, ob es sich lohnt, die Logistikstruktur anzupassen. Insgesamt eignet sie sich für Betriebe, die ihre Prozesse effizienter gestalten und langfristig Kosten senken möchten. Sie ist vor allem dort sinnvoll, wo große Warenmengen bewegt, kurze Lieferzeiten gefordert oder spezielle Lagerbedingungen benötigt werden. Branchen wie Logistik, Handel und Produktion profitieren am meisten, da sie hohe Umschlagsraten und komplexe Lagerprozesse bewältigen müssen.

Branchenbeispiele:

- Maschinenbau und Metallverarbeitung: In der Industrie, wo schwere und sperrige Bauteile gelagert werden, sparen automatisierte Hochregalsysteme Platz und erleichtern den Zugriff. Sie sorgen zudem für eine schnelle Materialversorgung entlang der Produktionslinien.

- Holzverarbeitung und Holzhandel: Möbelhersteller und Holzhandelsunternehmen profitieren von der präzisen und sicheren Lagerung langer oder schwerer Holzteile. Automatisierte Systeme ermöglichen einen schnellen Zugriff und eine optimale Nutzung der Lagerfläche.

- Baustoffindustrie: Die Lagerung von sperrigen und schweren Materialien wie Betonfertigteilen, Stahl oder Ziegeln wird durch automatisierte Systeme effizienter. Sie optimieren den Materialfluss und minimieren die manuelle Handhabung.

- Aluminium- und Kunststoffverarbeitung: Unternehmen, die große Mengen von Rohmaterialien oder Halbfertigteilen lagern, profitieren von automatisierten Lösungen, die die Lagerung und den Transport dieser empfindlichen Materialien präzise steuern.

Wichtige Faktoren für die Entscheidung:

Nicht jede Lagerautomatisierung lohnt sich in gleichem Maße. Entscheidend sind die spezifischen Anforderungen des Unternehmens.

- Lagergröße und -bewegungen: Große Lager mit hohen Warenbewegungen profitieren am stärksten von automatisierten Prozessen.

- Budget: Die hohen Anfangsinvestitionen müssen sich durch langfristige Einsparungen amortisieren lassen.

- Skalierungsbedarf: Unternehmen mit Wachstumsplänen oder saisonalen Spitzen benötigen Systeme, die sich flexibel erweitern lassen.

Fazit

Automatisierte Lagerhaltung bietet Unternehmen enorme Vorteile: Sie steigert die Effizienz, senkt langfristig die Kosten und erhöht die Sicherheit im Lager. Besonders Branchen, die große oder schwere Güter verwalten, profitieren von der präzisen Steuerung und der optimalen Nutzung von Lagerflächen. Gleichzeitig ermöglicht die Automatisierung eine zukunftssichere und skalierbare Lösung für wachsende Anforderungen.

Allerdings bringt sie auch Herausforderungen mit sich. Hohe Investitionskosten, technische Abhängigkeiten und der Bedarf an Fachkräften erfordern eine sorgfältige Planung und Vorbereitung. Nicht jedes Lager eignet sich gleichermaßen für eine vollständige Automatisierung. Unternehmen müssen für die automatisierte Lagerhaltung die Vorteile und Nachteile sorgfältig abwägen, um eine fundierte Entscheidung zu treffen.

Möchten Sie ein automatisches Lagersystem einführen? Wir unterstützen Sie gerne von der Planung bis zum Betrieb.

Kontakt aufnehmen